深度学习对金属增材制造工艺微观结构和性能的影响

近日,爱荷华州立大学(Iowa State University)联合宾夕法尼亚州立大学、普林斯顿大学、德州农工大学、香港理工大学等多所国际知名高校与研究机构,在国际顶级综述期刊Progress in Materials Science发表题为《A review of deep learning in metal additive manufacturing: impact on process, structure, and properties》的重要综述论文。

3D科学谷在深度学习与金属增材制造的融合恰逢其时一文中分享了该综述文章对于深度学习推动增材制造技术突破诸多挑战的剖析。在本期谷·专栏中,我们将就该综述提出的深度学习算法以及它们如何应用于增材制造进行分享。

“ 3D Science Valley 白皮书 图文解析

”

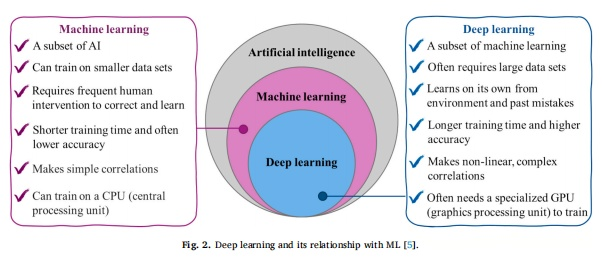

值得注意的是,深度学习是机器学习(ML)的一个子集,专注于通过多层神经网络(NN)从数据中进行学习,如图2所示。与只有一到两层隐藏层的传统机器学习模型相比,具有三层或更多隐藏层的深度学习结构在处理大规模、复杂数据集以及捕捉复杂的“工艺–微观结构–性能”关系方面具有显著优势。

这些优势包括自动特征提取、高效处理大数据集,以及在复杂预测任务上的优越表现。此外,深度学习技术能够有效分析各种类型的数据,用于不同的增材制造应用,包括但不限于图像处理、点云数据、视频数据、自定义几何形状的多边形网格数据、拓扑优化(TO)、刀具路径优化、声发射信号以及其他测试或计算得到的数据集。

深度学习能够在最少人工干预的情况下解释和提取复杂非线性过程中的有用信息。对于增材制造,从数据中提取有用的洞察长期以来主要依赖传统机器学习方法。关于增材制造过程、加工条件、材料特性、产品属性以及传感与监测的数据,通常被输入到传统机器学习模型中,如人工神经网络、支持向量机(SVM)、随机森林、决策树、隐马尔可夫模型等,用于辅助决策。

然而,近年来,深度学习迅速崛起,用于解决传统机器学习难以处理的复杂问题。与传统机器学习通常需要手动输入数据并识别重要特征不同,深度学习能够从原始数据中自动提取相关特征,从而实现更准确的预测。这对于增材制造过程中的异常检测尤为重要,深度学习模型能够比传统方法更快、更准确地识别错误。此外,深度学习在处理高维数据和捕捉复杂模式方面的能力,使其能够对增材制造过程进行更深入的分析。通常,增材制造过程需要数小时甚至数天才能制造出一个完整的零件。在这段较长的时间内,会使用高速相机、热成像仪、光学高温计、X射线成像、声发射仪和光谱仪等先进传感器来捕获数据。这些大量的数据被用于预测微观结构和性能、实现过程控制以及减少缺陷。深度学习在处理和分析海量非结构化数据方面的能力,使其非常适合执行这些任务。

“ 3D Science Valley 白皮书 图文解析

”

延伸阅读:

从“制造”到“智造”:高精度传感器正重塑增材制造未来——从ASTM的ICAM大会看行业智能化趋势及中国机遇

根据应用场景,深度学习算法通常分为三类:判别式、生成式和强化式,如图3所示。判别式深度学习主要用于分类或回归任务,如异常检测、熔池分割、原位监测以及基于反馈的工艺参数优化。多层感知机(MLP)、卷积神经网络(CNN)、循环神经网络(RNN)及其变体是常见的判别式深度学习模型。生成式深度学习(如自编码器 AE 和生成对抗网络 GAN)主要用于生成新的样本或数据、去除噪声或进行数据降维。在增材制造中,生成式深度学习适用于预测拓扑优化设计、降低残余应力预测中高维热图像的维度以及设计超材料。强化学习型深度学习(RDL)主要用于增材制造工艺参数的实时控制,采用的策略包括马尔可夫决策过程(MDP)、蒙特卡洛方法和深度Q学习等。

从图4(a)可以看出,这些算法在增材制造中的应用在过去五年中增加了三倍以上,这一点从已发表论文的数量(图4(b))中可以明显看出。这些算法在计算机科学、数据科学、统计学和应用数学等领域的综述文献中已有详细讨论。在本综述中,仅总结了这些与增材制造相关算法的主要特征(见表1),并在下文中进行简要回顾。

判别式深度学习

判别式深度学习(Discriminative DL)专注于区分或辨别不同类别或类别之间的差异。它通过多个相互连接的节点层(称为神经网络,NN)处理输入数据。这些网络学习识别关键特征和模式,以区分一个类别与另一个类别。随着系统接收到更多数据,它在分类上的准确性会不断提高。“深度”一词指的是涉及多个层次,使得系统能够抓取数据中的复杂关系。

多层感知机(MLP)是一种判别式深度学习模型,由多个互相连接的节点层组成。这些节点共同分析和解释数据。该网络具有一个输入层,用于接收初始数据,一个或多个隐藏层,用于处理这些信息,以及一个输出层,生成最终结果。网络中的每个节点接收多个输入,对它们应用权重,并将合并后的结果通过激活函数传递出去。这个过程使得网络能够学习数据中的复杂模式和关系。当网络在多个示例上进行训练时,它会调整其内部权重,以提高预测准确性。

卷积神经网络(CNN)通过应用滤波器来处理输入数据,通常是图像,以检测重要特征。这些滤波器生成特征图,突出显示相关模式。随着网络的加深,它能够学习识别越来越复杂的特征,从简单的边缘到复杂的形状。CNN能够高效地分析视觉数据,并广泛用于图像识别和物体检测。例如,增材制造中熔池的热图像等彩色图像可以作为CNN的输入。通过合成这些图像,CNN可以实现工艺参数的原位优化。此外,通过使用CNN分析热图像中的局部热场,还可以预测热应力。通过在不同图像区域共享权重,有助于减少在使用CNN进行原位X射线图像异常检测时大数据集的维度。

循环神经网络(RNN)可以处理信息序列,并通过记住之前的输入,利用这些记忆来影响未来的输出。RNN具有类似循环的结构。数据通过网络流动,经过处理后反馈回系统。这形成了一个周期,每个信息点都在考虑前一个信息的上下文下进行处理。这一能力使得RNN非常适合处理涉及顺序数据的任务,例如时间序列分析。例如,考虑从不同时间的顺序热图像中获得的温度分布预测应力的演变。对于此类预测,存储和检索长时间段的数据也是非常重要的。工具路径优化、异常监控和非线性应力/应变场预测等任务得益于这些顺序预测模型。

生成式深度学习

在增材制造中,数据量通常不足以训练深度学习模型,特别是在原材料或实验试验成本较高的情况下。数据增强在这些情况下是必需的,且无监督的生成式深度学习模型非常有用。可以使用自编码器(AE)或生成对抗网络(GAN)而无需数据标签。生成式深度学习就像是创作者和评论者之间的竞争。创作者尝试生成新信息,而评论者则试图识别其中的错误。通过这种反复的竞争,创作者在生成新数据方面变得越来越好,最终生成接近现实的信息。例如,为了获得一个拓扑优化设计以减少应力/应变场,使用了生成对抗网络(GAN),这大大减少了有限元法(FEM)模拟的计算成本。一些拓扑设计被创建出来,并对其进行有限元分析以模拟应力/应变场,如真实图像一样。这些模拟的应力/应变场图像被用于GAN中生成优化的拓扑。由于其架构中包含编码器和潜在空间,通过使用噪声信号(如声发射信号)可以实现噪声和维度的减少。增材制造过程中捕获的大尺寸热图像数据可以通过自编码器进行编码压缩。还可以通过自编码器对晶格结构的优化设计进行重建,以获得更好的机械性能,同时减少质量和制造时间。

强化学习

强化学习(RL)使计算机通过尝试和反馈来学习。它代表了一种通过试错来学习的方式。计算机(称为代理)执行动作,并根据这些动作接收奖励或惩罚。随着时间的推移,代理会确定哪些动作能够带来最佳的结果,并相应地调整其行为。目标是最大化获得的总奖励。代理会跟踪哪些做法有效,哪些无效,逐渐提高决策能力。这个过程会持续进行,直到代理在学习任务上变得熟练。让我们考虑一个例子。为了最小化增材制造零件中的缺陷/异常,需要控制工艺参数。例如,激光功率和扫描速度是控制温度场以及缺陷(如孔隙、缺乏融合、孔洞气孔或裂纹)的主要因素,这些都要考虑到激光增材制造中优化的扫描策略和零件设计。深度强化学习(DRL)在这种情况下非常有用,因为它可以预测所需的动作(激光功率和扫描速度),以实现期望的奖励(熔池形状和大小、温度场)。环境信息可以通过熔池的热图像作为过程特征获得。一个策略网络根据输入(状态)预测代理的动作。

从上述讨论可以看出,深度学习算法在各个科学和工程领域中具有广泛的应用。附录表A1总结了各种深度学习模型在增材制造中的应用优缺点。所有深度学习模型都依赖于权重因子来关联输入和输出。权重的优化和正则化是非常重要的,下面会进一步讨论。

优化与正则化

权重会影响深度学习算法的收敛时间、准确性和泛化性能,尤其是在像增材制造(AM)这样复杂的应用中。因此,权重的初始化、优化和正则化是至关重要的。各种权重初始化技术,如随机初始化、Xavier方法、He方法、LeCun方法、层特定初始化等,常用于确保深度学习模型训练时的适当收敛。在深度学习中,权重会在每次迭代后更新,并根据输入的学习率进行更新。通过优化损失函数来最小化预测误差,从而更新权重。在训练过程中使用不同的优化器来完成这个过程。对于增材制造应用,深度学习模型需要分析大量复杂数据。因此,数据中的噪声可能导致过拟合,即泛化性能差。过拟合的缓解通过正则化方法来实现。各种优化和正则化技术,以及深度学习中使用的必要方程式,已在附录表A2中总结。每种技术的优缺点也作为实际使用的参考提供。

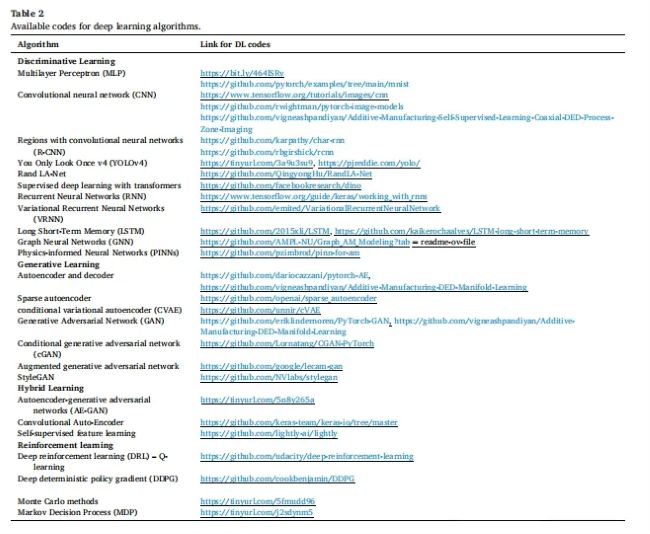

可用的计算机代码和软件包

目前有多种商业和开源计算机程序可用于在增材制造(AM)中应用深度学习(DL),用于预测和控制温度场、沉积几何形状、冷却速率、微观结构特征、晶粒生长、缺陷演变、残余应力和变形。表2总结了几种可用的计算机代码和软件包,它们都可以用于各种增材制造应用。此外,由于深度学习已广泛应用于图像数据处理,我们在附录表A3中还列出了部分常见的图像预处理和分析软件。

深度学习(DL)已经应用于解决许多增材制造(AM)中的问题,如零件设计与架构、原位过程控制、微观结构与性能优化、缺陷检测与预测、残余应力与变形分析等。在本节中,作者介绍了超过一百个例子,阐述了深度学习如何解决增材制造中的这些挑战,如下所述。

1、零件设计与架构

深度学习在增材制造设计中展示了显著的优势,包括零件设计和架构设计,如拓扑优化(TO)、零件结构、多材料、微晶格架构、机械超材料以及生物和仿生复合材料等。部分应用已总结在表3中。通过结合深度学习、实验数据和模拟数据,显著节省了试错实验的时间和成本,缩短了零件设计和材料设计的时间,提升了设计零件的机械和物理性能,推动了增材制造技术的发展,而这些是传统的零件设计、材料设计或材料制造方法无法完成的。

零件设计

在零件设计中,深度学习被应用于分析和预测打印零件的质量、所需支撑材料质量、制造时间、拓扑设计、增材制造零件的几何形状、扫描策略、扫描模式以及打印过程的能量消耗等。例如,在2013年,通用电气(GE)举办了一场设计竞赛,利用增材制造(DfAM)技术重新设计一个喷气发动机支架,要求在保持原有负载条件的同时尽可能减轻重量。在图5中,GE喷气发动机支架的3D设计在形状、大小和方向上被转换为低维零件设计,以便使用自编码器(AE)进行深度学习分析。数据增强方法增加了可用的数据集大小。接着,编码器从3D设计的低维表示中学习信息,并预测相关的增材制造指标,包括零件质量、支撑材料质量和制造时间。

类似地,另一个研究应用了卷积神经网络(CNN)来预测增材制造的构建指标,包括打印零件质量、支撑材料质量和制造时间。如图6所示,通过随机化设计模板的可调参数以及基于体素的数据集,训练并测试了CNN算法。研究人员定义了人工设计库(ADR)数据集,参考了ShapeNet和ModelNet数据集的信息。每个ADR包含250种设计模板的变体,总共4500个独特设计。该研究使用了16个ADR和72,000个独特几何形状。CNN算法学习并获取增材制造构建指标(包括打印零件质量、支撑材料质量和制造时间)、零件设计信息(ADR设计)和工艺条件之间的关系。经过良好训练的CNN算法可以在获得相应的ADR信息和工艺条件后,预测打印零件质量、支撑材料质量和制造时间。

除了增材制造构建指标的零件设计,深度学习算法还被应用于拓扑设计分析和扫描模式优化。使用生成对抗网络(GAN)训练和测试了16,124个样本,这些样本结合了机械和几何约束。通过GAN生成的样本与实际的拓扑设计样本进行了比较。机械和几何判别器作为指标,用来评估实际值和预测值之间的差异。最终,经过良好训练的GAN算法能够学习机械和几何设计信息,并生成非常接近实际优化拓扑的增材制造零件设计。在此研究中,GAN算法将增材制造零件设计视为图像,一个结合了机械和几何信息的密度分布。基于GAN的方法为增材制造拓扑设计和优化提供了更广阔的可能性。此外,深度学习算法还被应用于研究扫描模式对沉积轨迹质量的影响。研究了十种不同的CAD设计扫描模式,具有不同的复杂性,并进行了实验打印。将打印零件的质量与原始CAD设计进行比较,并将其分类为打印不足、正确打印和打印过度三类。深度学习算法可以生成实际打印零件质量与设计CAD几何形状及其复杂性之间的关系。如图7所示,经过良好训练的深度学习算法可以根据任何上传的CAD设计以及指定的温度和压力,预测实际的3D打印零件质量。

上述案例解释了如何应用深度学习进行增材制造零件设计,包括预测增材制造构建指标、拓扑优化和扫描模式设计。此外,深度学习在增材制造零件设计中的其他应用也有很多,我们已将其中的一部分总结在表6中。零件设计信息包括负载条件、机械和几何信息、扫描模式和策略、操作温度和压力等。这些零件设计信息已被应用于预测打印质量、所需支撑材料质量、制造时间、过程能量消耗、增材制造零件的几何形状,并优化拓扑设计、不同形状和过程的几何偏差,以及高质量打印零件的多层激光填充工具路径策略。

简而言之,所有与增材制造零件相关的设计信息都可以结合在3D设计或2D图像的低维表示中,并应用于深度学习算法。深度学习算法从3D和2D数据集中学习设计信息,并将其与打印零件质量、支撑材料质量、打印时间以及零件的几何形状、拓扑结构、扫描模式、扫描策略、温度、压力和其他工艺条件相关联。经过良好训练的深度学习算法可以优化零件设计,缩短打印时间和成本,并增强打印零件的物理和机械性能。此外,深度学习算法的结构、超参数(如学习率)以及零件设计的预测可能会根据3D或2D图像的体积、质量和复杂性而有所不同。例如,使用4704个样本的零件设计信息来训练深度学习模型。经过训练的深度学习模型可以预测零件质量,其决定系数(R2)为46.8%,这表示预测准确性较低。高质量的数据集对于提高深度学习算法在预测打印零件质量方面的表现至关重要。

架构设计

结合深度学习(DL)和增材制造(AM)在结构设计方面取得了显著的贡献,包括合成异质性、组合材料分布、高性能结构材料、多材料、生物和仿生复合材料、微晶格架构、机械超材料和数字物质等方面的应用。一些应用已总结在表3中。

深度学习算法已被应用于二维(2D)、三维(3D)和四维(4D)材料设计,以实现所需的结构和性能。例如,生成对抗网络(GAN)已被应用于优化复杂的架构材料结构,以提高零件的哈辛-施特里克曼上限(Hashin-Shtrikman upper bounds)对各向同性弹性的约束。如图8所示,GAN算法可以从训练数据集中学习并生成新的架构。

这些新生成的架构会被分析,以获得其机械性能。具有优化或期望性能(如杨氏模量)的结构将被选中用于未来的应用。研究人员已展示了约400个二维架构的建模和实验数据,以验证使用GAN的方法。将深度学习与结构设计相结合,在该研究中可以应用于其他零件的结构设计,以提高零件的质量和性能。

适当的主动复合材料和四维打印设计使打印的零件在环境刺激下能够实现目标形状变化,如图9所示。

两种具有不同膨胀特性的主动复合材料在刺激后标记为“1”和“0”。利用这两种主动复合材料的随机设计结构以及相应形状变化数据的有限元(FE)模拟结果,应用卷积神经网络(CNN)和循环神经网络(RNN)进行训练和测试。经过良好训练的CNN和RNN算法可以准确预测不同组合和分布下两种主动成分的形状变化。然后,利用进化算法(EA)驱动的方法,通过优化材料结构设计来解决逆问题,以实现所需的形状变化。最终,生成了两种主动复合材料的三维分布与相应形状变化之间的关系。更具体地,CNN获得了决定系数(R²)为0.9,表示具有相当好的预测准确性,而RNN的R²为0.99。通过这个发现,可以通过调整主动复合材料的三维分布和组合来实现任何期望的形状变化。与文献中的材料设计类似,图10展示了自动化设计和优化复合机械超材料过程的一个例子,如有效的宏观弹性模量。通过随机处理生成人工图像数据集,并使用变分自编码器(VAE)进行分析,生成逼真的输出样本。然后,贝叶斯优化(BayesOpt)将帮助找到优化的多材料三维打印空间分布,以实现所需的晶格结构和增强的机械性能。

此外,深度学习还可以有助于打印生物和仿生复合材料(如软组织),以满足客户设计的需求。图11展示了打印人类皮肤的一个良好示例。可以根据需要调整多个工艺参数(如层厚),以打印出具有所需硬度和压缩模量的样本。一旦建立了工艺条件与打印零件性能之间的关系,它将指导研究人员和工程师选择合适的工艺条件,打印出具有优异机械性能的零件。尽管在这项工作中尚未应用深度学习,但一旦获得必要的数据集,深度学习可以立即用于生物材料结构设计。

总之,对于增材制造的零件设计和架构,深度学习结合实验和模拟数据集可以指导研究人员和工程师找到合适的工艺条件,以优化结构和期望的零件性能,这是传统的试错方法无法完成的。更重要的是,之前的研究中经过良好训练的深度学习算法已经展示了出色的表现和高预测准确性。随着测试和表征技术的快速发展,将会有更准确和可靠的图像数据集可用,这将为设计过程提供更多宝贵的资源,并帮助提高深度学习在零件设计和材料设计分析与预测中的表现。增材制造将制造出设计良好的零件和材料。在增材制造过程中,有效且准确的原位监控、传感和控制将提供关于热源与材料之间复杂相互作用、熔池形成与稳定性、缺陷形成、表面粗糙度与质量等信息,这些信息将直接影响并指示缺陷的大小和分布、打印零件的微观结构、性能和最终质量。应用深度学习进行增材制造过程的原位监控、传感、控制以及工艺参数优化将在下一节中讨论。

2、原位过程传感、监控、控制与优化

增材制造过程的传感与监控技术

在增材制造(AM)中,过程监控、传感与控制以及参数优化对确保产品质量、提高生产效率和减少缺陷至关重要。过程监控使得制造缺陷能够实时被检测和纠正,确保产品的一致性和可靠性,并为过程优化提供数据。传感与控制技术通过各种传感器实时监测关键参数,并通过控制系统进行动态调整,以维持制造过程处于最佳状态。闭环控制系统和基于模型的控制技术保证了过程的稳定性。参数优化通过实验和模拟方法提升产品的机械性能、表面质量和结构均匀性。增材制造中的复杂参数和高过程动态使得缺陷控制具有挑战性,限制了其更广泛的应用。深度学习(DL)能够实时识别缺陷,减少人工检测成本,并通过分析实时数据即时调整制造参数,防止缺陷传播。DL还能够处理来自多个传感器的数据,进行综合分析并进行噪声过滤,确保数据的准确性。自适应控制系统利用DL动态调整参数,并通过异常检测和故障预测最小化停机时间。目前,选择过程参数依赖于试错实验,这些实验既昂贵又耗时。深度学习通过优化算法从历史数据中识别出最佳的参数组合,迭代优化设置以改善过程稳定性和效率,并能够模拟和预测在不同参数设置下的制造结果,从而提升产品性能。

监控是增材制造中的一个关键方面,涉及多种信号和传感器。热源与材料之间的相互作用产生了许多物理信号,其中包含有价值的信息,包括声音、光和热。分析这些信号有助于识别和关联制造缺陷,使得准确的监控数据成为质量控制的基础。光学成像传感器通过提供高分辨率图像来检测缺陷和特征,识别多个特性,并为监测孔隙率、裂纹和几何偏差等缺陷提供数据。相机通常采用CCD用于表面和熔池缺陷检测,且高速相机用于研究熔池、飞溅、粉末侵蚀和液滴转变,帮助揭示缺陷形成机制。光谱仪检测超出相机能力范围的原子光谱,用于监测元素浓度和缺陷形成。LED灯在熔化和固化、溅射及金属蒸发过程中捕获光学信息,预测孔径和位置。热量是增材制造中的主要信号,温度波动和热梯度影响零件的微观结构、残余应力和热变形。红外热成像仪和高温计监测熔池或基材,红外热图像适合进行深度学习分析。声学监测依赖于声波传播,缺陷会改变声波的传播,通过传感器记录。其他缺陷检测技术包括同步辐射X射线监测、光学相干层析成像、电涡流和激光超声等。多传感器监测和信号集成正在成为趋势,例子包括L-PBF检测模块和闭环质量控制模型。总结来说,图12展示了常用信号、检测目标和相应传感器。

在增材制造原位过程传感、监控、控制与优化中应用深度学习

深度学习(DL)在控制和优化增材制造(AM)过程中至关重要。通过使用深度学习模型分析传感器数据和优化过程参数,可以实现实时缺陷检测和过程监控,确保制造过程的稳定性和产品质量。表4总结了深度学习在过程控制和优化中的一些应用。

在熔融沉积建模(FDM)过程中,多层感知机(MLP)和卷积神经网络(CNN)可以从不完整的输入数据中预测时间、重量和长度等关键参数,从而简化3D打印过程,而无需考虑物体的形状、大小或材料。研究人员利用确定性筛选设计(DSD)与基于深度学习的前馈人工神经网络(ANN)结合,有效地建模、分析并优化FDM中的尺寸精度。DSD方法有助于识别关键的工艺参数,如层厚、零件打印方向和周边,这些都显著影响圆柱形零件的尺寸精度,如图13所示。Akhavan及其同事开发了一种深度混合卷积自编码器(HCAE)模型,通过使用点云数据和人工智能调整FDM过程的打印参数,实时评估和增强制造产品的质量。

考虑到金属增材制造系统的成本限制,数据密集型的优化方法通常不可行,这促使了像强化学习(RL)这样的替代方法的需求。在激光粉末床熔融(L-PBF)过程中,深度强化学习(DRL)框架通过调整激光参数来维持稳定的熔池条件,从而显著减少缺陷。研究人员提出了一种利用Q学习的强化学习框架,旨在优化激光功率和扫描速度,以确保一致的熔池深度并提高过程的重复性,采用经过实验验证的Eagar-Tsai公式来模拟L-DED环境,其中激光作为代理,旨在最大化实现最佳熔池深度的奖励,提供了一种无模型的学习方法,不需要事先的知识,为优化金属增材制造系统中的工艺参数提供了一种新的方法,如图14所示。此外,监督学习方法通过将几何特征与光电二极管信号相关联,优化激光工艺参数,从而提高激光粉末床熔融(L-PBF)制造的零件质量。

在碳纤维增强聚合物(CFRP)复合材料的增材制造中,已开发出一种具有闭环调整机制的深度学习模型,允许根据检测到的缺陷实时修改工艺参数,从而有效地控制和改善制造过程,管理如偏差和磨损等缺陷。该系统通过机器人基础的碳纤维增强塑料增材制造进行了验证,如图15所示。在直接墨水写入(DIW)中,一种新的深度学习集成系统动态调整打印参数,如打印速度和层高,以优化热固性复合材料的制造并增强其机械性能。

本节讨论了通过深度学习优化增材制造过程监控和参数。在接下来的部分,我们将总结研究人员如何利用这些优化技术精确控制材料的微观结构和性能,从而提高最终产品的质量和可靠性。

3、控制微观结构和性能

微观结构特征,如凝固形态、晶粒结构和相分数,会影响机械性能,如屈服强度、抗拉强度和硬度。例如,金属零件中的细小晶粒可以增强强度和硬度。相的分布和体积分数也会影响机械性能。硬而脆的相,如马氏体,可以提高强度,但降低钢材的延展性。较软且更具延展性的相,如铁素体,可以提高韧性。因此,预测和控制这些微观结构特征和机械性能是非常重要的。数值多物理机制模型可以模拟增材制造过程中的复杂相互作用,如热传导、熔融金属的对流流动、凝固、晶粒生长和固态相变,为微观结构和机械性能的演变提供了深入的洞察。然而,增材制造过程中的微观结构和性能演变涉及许多同时发生的物理现象,这些现象的模拟非常具有挑战性。因此,机器学习(ML)被用来分析各种数据,以将微观结构特征(如凝固形态、晶粒结构和相分数)与工艺参数和合金性能相关联。此外,机械性能,如屈服强度、抗拉强度和硬度,也与工艺条件和微观结构特征相关。近年来,深度学习(DL)因其相对于机制建模和传统机器学习的独特优势,在预测和控制增材制造零件的微观结构和机械性能方面获得了广泛应用,如下文所述。

深度学习技术在微观结构预测与控制中的应用

深度学习(DL)在增材制造(AM)零件的微观结构预测与控制中提供了三大独特优势。首先,DL可以使用生成模型,如图神经网络(GNN)或生成对抗网络(GAN),生成晶粒结构。其次,DL被用于相识别,利用能够进行图像分割、模式识别和特征提取的模型。最后,DL模型通过优化加工条件来控制微观结构。这三方面将在下面的段落中详细说明。

在生成建模中,DL模型被用来创建模仿真实晶粒结构的新数据样本。这些模型模拟工艺参数变化对微观结构的影响,消除了大量物理测试的需求。例如,图16展示了使用图神经网络(GrainGNN)预测的不锈钢316固化过程中不同高度固-液界面的晶粒结构。通过与相场模型(PFM)得到的结果进行比较,发现GNN能够在19秒内预测晶粒结构,而使用PFM模拟则需要48分钟。这个快速且计算高效的晶粒结构预测,使得DL在生成增材制造零件的微观结构中具有显著优势。例如,Ramlatchan等人利用条件GAN复制实验图像,帮助生成与原始图像特征相似的新数据。这种方法促进了在选择性激光熔化(SLM)增材制造中内部微观结构和物理性能的评估。

杨等人引入了一种DL方法——StackGAN(图17),用于增材制造压电陶瓷的高分辨率、可变、周期性和可控微观结构的生成。该工作使用了扫描电镜(SEM)图像和相场模型(PFM)的结果来训练DL算法。经过训练的算法生成了与实验观察结果高度匹配的微观结构,从而研究了微观结构特征对压电性能的影响。DL模型还被训练用于创建优化的3D微观结构,旨在提高热导率或机械强度等功能性性能。这种方法不仅能够预测,还能够设计新的微观结构。尽管在该领域取得了显著进展,但目前仍缺乏能够捕捉多层沉积过程中晶粒结构时间演化的DL模型。此外,这些模型往往无法充分捕捉凝固形态的空间不均匀性。

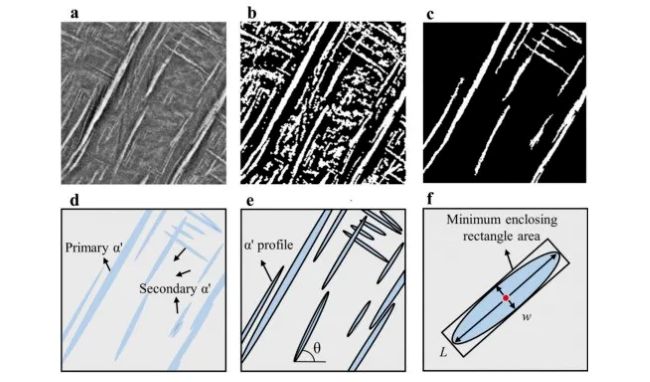

深度学习常用于模式识别和特征提取。卷积神经网络(CNN)因其强大的特征提取和学习能力、高效的参数使用和适应图像平移与空间不变性的能力而广泛使用。例如,杨等人提出了一种基于CNN的图像分割技术,用于预测L-PBF晶格结构中的缺陷,以促进高精度重建和高效有限元模拟。Han等人提出了一种深度学习模型,用于摩擦搅拌沉积增材制造过程,从电子背散射衍射(EBSD)图样中提取主要的微观结构描述符,并使用循环神经网络(RNN)在简化的表示域中预测微观结构。图18展示了在L-PBF过程中识别Ti-6Al-4V合金的主要和次要α’马氏体相的示例。识别后,还使用相形成的尺寸来训练深度学习算法,准确预测相的形成。

另一个示例(图19)展示了如何利用L-PBF制造的Ti-6Al-4V零件的SEM图像来控制α相的形成及其尺寸和分布。图中的SEM图像显示了两种相,α相和β相,它们具有不同的对比度。通过评估两种相的面积比,可以将每个图像像素分类到具有最高概率的特定类别。该方法有助于可视化单个α粒子。然后,将椭圆拟合到每个分割的α粒子上,并估算和平均分析图像中所有粒子的短轴值。接着,将α相的尺寸与加工条件相关联。该方法提供了一种有效的方式来控制α相的形状、尺寸和分布。深度学习算法在检测微观结构特征和相方面的能力,使得能够即时调整和改进质量控制。由于模式识别在深度学习的其他应用领域已得到广泛发展,因此在增材制造中的相识别表现出了显著的潜力。然而,仍需要更多的研究来测试这些方法在不同相(如拉氏相、碳化物、氧化物和氮化物)中的应用。

深度学习模型还可以基于工艺参数预测增材制造零件的微观结构特征,从而促进打印条件的优化,以获得期望的微观结构。一种新方法结合了变分自编码器(VAE)与生成对抗网络(GAN),形成了一种混合深度生成预测网络(HDGPN)。该模型能够表征复杂的微观结构,并预测在不同加工参数下的形态,从而揭示这些参数与生成微观结构之间的复杂相互作用。一种混合方法将介尺度多物理仿真模型与神经网络(NN)和贝叶斯优化(BayesOpt)结合,展示了深度学习在通过工艺设计获得最优微观结构方面的潜力。Chechik等人开发了一种经济实用的过程控制系统,并结合深度学习减少熔池波动,从而提高微观结构的均匀性。深度学习模型准确预测和控制微观结构的能力非常重要,因为它还可以指导机械性能的提升,正如下面所讨论的那样。

应用深度学习模型预测和控制性能

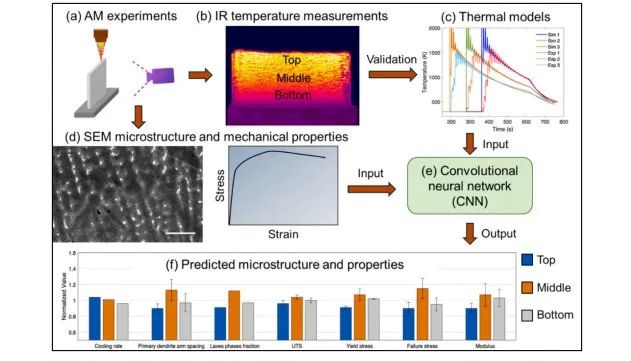

深度学习(DL)模型被用来通过温度数据、微观结构以及两者的结合来预测和控制增材制造(AM)零件的机械性能。例如,图20解释了使用卷积神经网络(CNN)预测L-DED制造的Inconel 718样品的极限拉伸强度。

在这项研究中,使用红外测量记录了温度随时间的变化。提取的热循环被用来训练算法。从样品的不同位置制作了拉伸试样,这些试样的测试极限拉伸强度也用于训练。训练后的算法提供了样品极限拉伸强度的空间分布,有效地捕捉了其不均匀性。图21展示了使用微观结构特征(如晶粒结构和相分数)预测L-PBF制造的17-4 PH钢零件的拉伸性能。通过使用模型生成的马氏体相分数数据和晶粒结构图像训练的深度神经网络(DNN)模型,可以在仅1.27秒内预测应力-应变曲线,而使用晶体塑性有限元(CPFE)模型计算则需要13小时。

图22解释了使用CNN预测L-DED制造的Inconel 718样品的极限拉伸强度、屈服强度、破坏强度和弹性模量。该深度学习模型使用红外测量捕获的温度数据和扫描电镜(SEM)微观结构图像进行训练。模型预测了零件不同位置的性能。Theeda等人创建了专有的神经网络模型,以优化不锈钢零件的各种性能。

此外,提高疲劳性能对于大规模增材制造零件至关重要。深度学习通过使用数据驱动的模型分析微观结构特征、工艺参数和机械性能之间的复杂关系,提高了疲劳寿命预测的准确性。增材制造组件的疲劳寿命受到表面粗糙度和孔隙度特征的影响。Moon等人在L-PBF制造的Ti-6Al-4V组件上的研究使用了丢弃神经网络(DONN)模型,将表面和孔隙度特征与疲劳数据关联,取得了良好的预测准确性并估算了不确定性,突出了这些特征在疲劳寿命预测中的重要性。此外,Ghodrati等人开发了DED疲劳损伤模型,表明微观结构中晶胞几何形状的变显著影响疲劳寿命,为增材制造工艺设计提供了指导。

除了微观结构,缺陷如孔隙、裂纹、融合不足和表面粗糙度也会影响机械性能。如下一节所讨论,深度学习算法正在不断发展,用于预测和控制这些缺陷。

应用深度学习进行增材制造缺陷检测与控制

原位监控旨在在制造过程中收集数据,然后利用这些数据评估组件在整个生产过程中的状态。传感器能够捕获大量需要处理的信息。最初,研究人员通常将数据特征的变化与工艺缺陷或变异的出现联系起来。后来,更多的研究人员开始采用深度学习方法,开发揭示工艺特征、缺陷和变异之间非线性关系的模型。深度学习技术包括监督学习、半监督学习、无监督学习和强化学习(RL)方法。表6展示了近年来在增材制造缺陷检测中应用深度学习的研究。

深度学习模型因其能够在有限标注数据集上表现良好,利用复杂的算法提高缺陷识别的准确性和效率,特别是在增材制造过程中非常有价值。在L-PBF过程中,Wang等人引入了一种无监督模型进行表面分割。该模型仅通过一张扫描图像,结合特征学习、自注意力和聚类模块,能够有效地分割缺陷。该方法在不同材料和加工参数下表现出优异的性能,显示了其鲁棒性和适应性。关于红外信号,Zhang等人开发了一种压缩脉冲红外热数据的技术,在提高数据处理效率的同时保持高精度的缺陷检测。关于熔池,Kim提出了一种深度学习方法,通过将熔池监控图像与制造数据对齐,提升缺陷检测和分析,如图24所示。

使用红外相机捕获高分辨率的熔池图像,并将这些图像注册到特定坐标系统中,将熔池特征与零件特性关联,从而通过精确的数据注册改善缺陷检测。该方法采用自监督CNN技术,提升了模型的泛化和特征提取能力,无需依赖标注。Hossenni等人基于物理数据描述了一种单轨热分析方法,该方法提高了数据处理效率和检测精度,为增材制造中的热分析和缺陷预测提供了强有力的解决方案。在L-DED过程中,Kaji等人提出了一种基于深度学习的实时表面异常检测技术。该技术通过持续监控和快速识别异常,大大提高了缺陷检测效率,能够及时在制造过程中采取纠正措施。

半监督深度学习方法在增材制造中有广泛应用,主要用于预测沉积宽度、评估晶体结构单元的可制造性、预测材料性能和检测缺陷。其优点包括通过利用标注数据和未标注数据,显著减少对标注数据的需求,从而平衡了完全监督学习和无监督学习的优缺点。Mochi等人集中研究了利用半监督迁移学习实时预测L-DED过程中焊缝宽度。他们通过集成预训练的CNN架构,如VGG、ResNet和DenseNet,实现了高精度的实时监控,展示了半监督学习在工艺控制中的实际应用。Guo等人开发了一种基于体素的半监督深度学习框架,用于评估L-PBF过程中金属晶体结构的可制造性。该方法通过使用有限的标注和未标注数据训练模型,成功应对了蜂窝结构的几何复杂性,展示了半监督学习在受限数据条件下预测可制造性的潜力。材料设计领域的研究者采用了一种基于图神经网络(GNN)的半监督学习方法,用于设计具有增强机械性能的结构材料,利用最小的已知节点载荷信息。至于缺陷检测,Larsen等人提出了一种利用深度半监督学习的策略,用于增材制造过程中的动态缺陷检测。该方法通过使用合成数据来扩充训练集,从而增强了模型在不同操作条件下检测缺陷的鲁棒性,如图25所示。Manivannan提出了一种基于CNN的半监督深度学习技术,用于L-PBF的实时质量监控。通过使用伪标签和熵正则化,该模型在极大减少对标注数据需求的同时,取得了先进的准确度,展示了其在不同制造环境中的可扩展性和有效性。

监督深度学习在增材制造缺陷检测中展示了显著的潜力。多项研究采用了多种深度学习模型,精确地识别和分类缺陷。特别地,增强时序正则化生成对抗网络(ATR-GAN)被用于处理在线过程异常检测中的数据不平衡问题,通过增强过滤层、时间正则化Hausdorff距离和批处理技术,改善了模型性能。此外,Gawade等人利用混合模型,结合实测数据和模拟数据,预测激光金属沉积过程中的孔隙率,强调了数据融合在提高检测系统可靠性中的重要性。Lui等人设计了一个自监督学习(SSL)模型,结合了监督学习和无监督学习的优点,从而提高了FDM过程中的缺陷检测准确性。深度学习技术在L-PBF中的缺陷检测得到了广泛应用,提升了工艺的一致性和可靠性。四种不同的深度学习算法,YOLOv5、Fast R-CNN、RetinaNet和EfficientDet,被应用于检测L-PBF过程中飞溅和熔池行为。飞溅和熔池的检测得到了高置信度分数,检测到的飞溅量表明了熔池的稳定性,飞溅初始喷射角度则提示了熔池中高敏感区域的位置。此外,深度学习框架也被用于从热成像数据中预测L-PBF过程中的缺陷。人工神经网络(ANN)模型被用来优化L-PBF过程参数,以实现更高的生产标准。研究人员开发了一种结合物理模型和数值仿真的半监督学习方法,用于实时监控和缺陷检测,为维持高生产标准提供了强有力的解决方案,如图26所示。在电弧增材制造(WAAM)过程中,采用一种自监督异常检测方法,利用增强算法和StyleGAN进行数据增强,成功应对了制造过程中数据不平衡的挑战。

强化学习(RL)在增材制造缺陷检测中展示了其显著的潜力,通过自学习和适应不同的制造环境,RL算法能够自主调整和优化制造参数,实现实时缺陷检测和修正。通过将高动态范围(HDR)成像与基于模型的RL相结合,L-PBF的构建质量得到了显著改善。Knaak等人将HDR光学成像与CNN结合,用于表面粗糙度的空间分辨率和层层预测,旨在原位质量评估和L-PBF过程优化,如图27所示。Mishra等人在FDM过程中采用Q-learning方法来调整打印参数,增强材料的拉伸和弯曲强度。在WAAM过程中,Mattera等人利用深度神经网络(DNN)和强化学习算法优化过程,实现了更优的数据驱动控制。此外,Parisi等人引入了一种基于起重机的增材制造系统,用DRL处理路径控制的复杂动态,展示了深度学习在建筑打印优化中的实际应用。

本节探讨了深度学习在增材制造缺陷检测中的应用。随着技术进步,控制残余应力和变形也变得至关重要。接下来,我们将回顾深度学习如何帮助精确管理这些复杂挑战,以保证产品质量和结构完整性。

最小化残余应力和变形

残余应力和变形是增材制造(AM)打印组件中的两个重要问题。在增材制造过程中,热源的快速运动、复杂的扫描策略以及多次重新加热和再熔化先前沉积的材料可能导致以下情况:(1) 在熔池小体积内的高加热速率、冷却速率和快速凝固;(2) 打印区域内的高温梯度、不均匀温度梯度、应变、应变率、残余应力和变形分布(图28(a-d)所示的三种残余应力成分);(3) 零件冷却后,残余应变和残余应力的高积累(图28(e,f)所示),这还取决于机械约束和外部加载条件。此外,残余应力和变形还与增材制造过程(如L-PBF和WAAM)、加热源参数(如激光束直径和束形)、材料特性、打印零件的尺寸和几何形状、冷却条件、层间停留时间以及许多其他工艺条件相关。所有这些因素使得增材制造零件的残余应力和变形难以控制和优化。不幸的是,当残余应力超过金属材料的承受极限时,高残余应力和变形可能导致缺陷的形成,如裂纹、翘曲和分层(图28(g-i)),甚至可能导致整个零件的失效或报废。因此,控制和最小化增材制造组件的残余应力和变形是紧迫且至关重要的。

针对增材制造零件的残余应力和变形,传统实验和模拟研究已做出了大量贡献,包括预热、层间轧制、后热、机械锤击、激光冲击处理等。随着增材制造的广泛应用和数据收集与分析技术的快速发展,深度学习(DL)已经被应用于分析、预测和最小化增材制造零件的残余应力和变形。一些相关工作总结在表7中。例如,结合多层感知机(MLP)和有限元(FE)建模提供了一种有效的方法,用于预测直接金属沉积(DMD)增材制造零件的残余应力,这些零件包括三种几何结构:直墙、L形和矩形盒结构(图29)。

该方法以元素的温度历史数据(T1、T2、…、Tf)、空间坐标(X、Y、Z)和与基材的距离(Yb)为输入信息,以六个应力成分(S11、S22、S33、S12、S23、S13)为输出数据。第一和第二隐藏层使用成千上万个神经元来捕捉不同数据类型之间的隐藏关联。经过训练的算法可以准确预测大多数元素的残余应力,误差低于15%。此外,数据驱动的残余应力预测的计算时间远低于传统的有限元建模方法。例如,要获取18层矩形盒结构的残余应力,有限元建模需要大约128小时的计算。然而,MLP-FE集成方法只需要约20小时,约为有限元建模计算时间的15%。该工作提取了计算的有限元建模结果作为表格数据,利用MLP算法进行残余应力预测。其他深度学习算法可以分析不同的数据集,如图像数据。

2D复合材料设计数据和相应的有限元方法(FEM)建模数据被用于训练和测试生成对抗神经网络(GAN)以预测应力和应变场(图30)。

随机几何生成器设计了各种块单元。使用有限元方法计算的这些块单元的应变和应力场作为GAN分析的实际输入(真实值)。同时,生成器从几何信息中学习并自行生成虚假图像。在提供1600个几何、应变和应力场图像数据点后,经过训练的GAN可以根据几何信息生成非常接近使用有限元法计算的实际数据的应变和应力场图像。这些预测图像可以后处理,用于应变和应力场及其他机械性能分析。经过良好训练的GAN算法能够根据2D几何准确且高效地预测应变和应力场。一旦GAN经过良好训练,它提供了一种高效且经济的方式来设计和优化期望的应变、应力场和机械性能的2D几何。

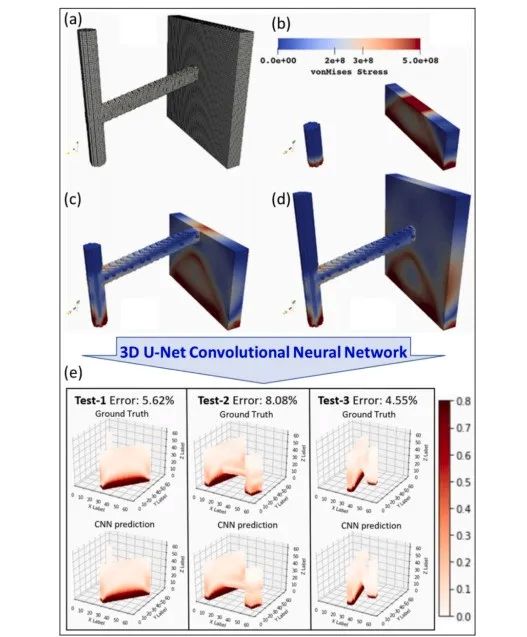

此外,一些深度学习算法还可以使用3D数据分析和预测残余应力场分布。例如,在图31中,CNN被用来预测L-PBF增材制造零件的3D残余应力分布。在这项工作中,3D设计零件的几何特征被用作输入。

同时,使用有限元方法计算的残余应力场作为真实值(目标输出)来训练CNN算法。输入数据集结合了三种基本特征类型:厚壁、圆形支撑和方形支撑。每种类型有110种零件设计。此外,为了考虑3D设计的方向不变性,应用了数据增强,生成更多3D数据用于训练CNN。经过良好训练的CNN算法能够根据复杂的3D设计几何预测L-PBF零件的3D残余应力场分布。值得指出的是,CNN算法的U形结构能够输出与输入数据相同分辨率的残余应力场。更重要的是,经过良好训练的U-net CNN算法在残余应力预测中表现卓越,对于训练和测试数据集的误差分别为5.3%和6.6%。然而,对于一些非常复杂的几何形状,残余应力预测误差较高,范围在14.4%到28.3%之间。仍需要进一步的研究来提高CNN的性能,并减少复杂3D几何形状的残余应力预测误差。

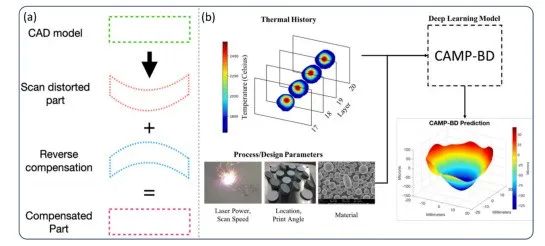

除了应变和应力预测,增材制造零件的热变形也可以通过卷积神经网络和人工神经网络算法来预测,如图32所示。该工作为打印高几何精度的增材制造零件提供了对变形部分的反向补偿。图32(a)解释了反向补偿的一个简单示例。大约21,818张热图像通过同轴双波长高温计在打印过程中不同层次捕获。这些热图像和工艺设计参数被用作输入数据。通过Talysurf CLI 3D表面轮廓系统测量热变形,并作为输出数据(见图32(b))。该工作涉及大量数据,使用密西西比州立大学的超级计算CPU集群(512 GB RAM)需要26天完成260个周期,并训练算法以准确预测增材制造打印盘的变形。最终的热变形预测结果在训练数据集中的均方根误差(RMSE)为24微米。值得注意的是,超级计算集群在分析大量图像数据集和缩短所需计算时间方面至关重要。

简而言之,针对这些在图28-32中讨论的应用,对于残余应力和变形预测,CAD模型和随机几何生成器提供了各种零件设计和材料设计选项,通常使用零件设计和材料分布信息作为输入数据。此外,有限元方法(FEM)可以帮助计算实际的2D或3D应变、残余应力和变形。使用FEM或其他严格的仿真方法计算的实际结果为训练深度学习算法提供了真实值。通过深度学习预测的结果与真实值之间的差异即为误差。在某些应用中,输入和输出数据集是通过实验测试生成的。实验数据的分辨率、3D增材制造零件设计几何形状的复杂性、深度学习算法的结构以及许多其他因素都可能影响预测结果。此外,对于训练大量数据,高性能的超级计算集群是必要的,以缩短计算时间。这对于增材制造零件的残余应力和变形分析及预测非常有帮助。除了这些在零件设计、材料设计、原位过程优化、微观结构控制、缺陷缓解以及最小化残余应力和变形中的深度学习应用外,下面将讨论深度学习在增材制造中的其他重要应用。

4、深度学习在工艺-结构-性能关系中的应用

处理参数、材料的最终微观结构及其机械性能之间复杂的关系,通常被称为工艺-结构-性能(PSP)关系,一直以来都很难理解。这通常需要繁琐且昂贵的实验试错方法。因为增材制造组件的微观结构决定了其性能,而这些微观结构对处理参数、构建方向和后处理处理非常敏感。例如,在Ti-6Al-4V合金中,PBF和DED工艺导致不同的晶粒形态和机械性能。PBF(包括激光PBF(L-PBF)和电子束PBF(EB-PBF))通常导致更细的微观结构,而DED通常产生较粗的晶粒。这些微观结构差异显著影响材料的性能。

传统上,增材制造中的PSP关系是通过物理建模和实验验证的组合进行研究的。工艺模型如热传导和流体流动的有限元模拟被用来预测温度分布和熔池特性。这些输出与微观结构模型结合,例如相场、蒙特卡罗或细胞自动机,来模拟晶粒生长和相变。最后,通过经验或机制模型建立结构-性能关系,将微观结构特征与材料性能(如强度、硬度或疲劳寿命)关联。虽然这些方法准确,但它们计算量大且耗时,尤其是在增材制造中探索广泛的参数空间时。相比之下,深度学习(DL)可以高效地计算增材制造合金组件中工艺-结构-性能范式内的复杂相互关系。例如,深度学习模型,如卷积神经网络(CNN)和生成对抗网络(GAN),能够从高维数据中自动学习复杂的模式和特征,如表面或微观结构的图像。这使得前向预测成为可能,在这种预测中,工艺或结构用于确定材料性能。同时,它还支持解决反问题,通过所需的性能帮助识别必要的微观结构或工艺参数。表8总结了在增材制造中应用深度学习于工艺-结构-性能关系的几个例子。

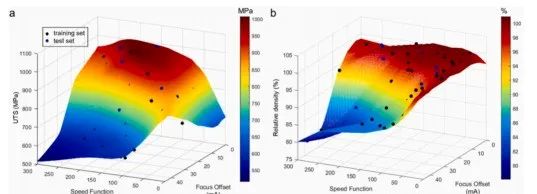

Wang等人开发了一种深度学习框架,用于电子束熔化Ti-6Al-4V合金,目的是了解工艺、微观结构和性能是如何关联的。他们构建了工艺图,基于高密度、平滑表面和最大强度来寻找最优设置(图33)。

使用优化的参数,Ti-6Al-4V零件的极限拉伸强度(UTS)提高了约5%,且比使用标准设置的零件制造速度提高了80%。进一步研究该合金的α/β双相微观结构和拉伸变形揭示了为何优化样本具有优越的机械性能。他们还发现,顶部融合表面的特征提供了一种可靠的方式来预测微观结构与性能之间的关系,准确度约为98%。随后,基于工艺参数生成了图,识别出与优良和差性能相关的表面特征。具体来说,确定了高UTS(≥ 1 GPa)、高相对密度(≥ 99.5%)和平坦顶部融合表面的最佳工艺窗口。值得注意的是,经典的Hall-Petch模型被发现不适合将屈服强度与柱状前β晶粒宽度和α片状厚度关联起来。相反,通过使用CNN和顶部融合表面,间接重新建立了微观结构与性能之间的关系,UTS的准确度为98%,相对密度的准确度为99.5%。

另一项关于Ti-6Al-4V增材制造PSP关联的研究,涵盖了L-PBF、EB-PBF和DED工艺,由Gong等人进行。研究中使用了经过验证的统计方法,区分了通过不同增材制造工艺(包括有/无热处理的L-PBF、EB-PBF和DED)制造的Ti-6Al-4V合金的微观结构差异。他们发现,由于晶粒形态差异的固有性,基于机器学习(ML)的PSP关联在一个增材制造工艺类别(例如PBF)上训练时,在预测另一个类别(例如DED)的材料反应时可能具有较低的准确性。该研究提出的程序在多个增材制造场景(如工艺、构建方向和后AM热处理)下证明了其稳健性,在单一框架内保持了极高的预测准确性,即使在大型和多样化的数据集上也是如此。虽然该程序已在Ti-6Al-4V合金上验证,但将PSP关联扩展到其他重要工程合金和其他性能仍然至关重要。

最近,Saimon等人对增材制造中的深度学习应用进行了综述,重点关注三个主要领域:增材制造设计、增材制造建模和增材制造监控与控制。他们发现,深度生成模型(如GAN)的使用在增材制造生成设计中日益增多,并强调了将工艺物理集成到深度学习模型中的必要性,以增强增材制造工艺建模并减少数据需求。这些讨论的深度学习方法涉及各种几何形状,管理数据和模型不确定性,解决有限/不平衡/噪声增材制造数据问题,并探索可解释的深度学习方法。这些综述展示了深度学习在增材制造中的广泛应用,每个综述都强调了重要问题,而这些可重复使用的见解对读者帮助识别重要的研究需求,并为推动该领域发展提供了极有价值的资源。

Choudhury等人最近对增材制造中的材料领域(强调原子级、图像、光谱和文本数据)的深度学习应用进行了综述。文中强调了大型材料数据库的可用性,并提供了深度学习方法的概述,讨论了原子模拟、材料成像、光谱分析和自然语言处理的最新进展。作者讨论了使用理论和实验数据、典型建模方法和可用软件/数据集的应用。他们建议,材料科学中深度学习的成功应用需要:(1)获取大型、平衡且多样化的数据集(通常超过10,000个数据点);(2)选择适当的深度学习方法和数据表示(向量或图);(3)选择与科学目标相关的性能指标。尽管大型数据集被视为重要,但技术如迁移学习和主动学习可以使深度学习即使在较小的数据集上也能可行。

虽然理解微观结构与性能的关系是理想的,但有人指出,金属增材制造引入了如孔隙、沉淀物、亚晶粒、各向异性和异质性等复杂因素,导致快速凝固过程中的微观结构变异。因此,单纯依靠关键微观结构特征预测性能变得具有挑战性,因为多尺度物理也起着作用。幸运的是,CNN可以直接从显微照片中建立全面的微观结构与性能之间的关联。研究人员成功地使用CNN预测了钢铁和Ti-6Al-4V合金的拉伸性能。这些微观结构与性能的联系依赖于数据的质量和数量。技术如迁移学习和数据增强可以显著提高准确性,同时减少所需数据集的大小。最先进的深度学习生成模型,特别是GAN,可以通过在真实数据上训练来进一步提高这些虚拟显微图像的准确性。

Zhang等人使用神经网络(MPRNet)研究了316L不锈钢L-PBF制备的机械性能预测。MPRNet实现了高准确度,对于拉伸强度的R²值为0.96,对于维氏硬度为0.91。优化的工艺参数(190 W激光功率、700 mm/s扫描速度)在接近全致密化(99.97%)的情况下,获得了最大拉伸强度(762.83 MPa)和维氏硬度(253.07 HV0.2)。高分辨率图像(>600 × 600像素)保持了高准确度,确认其能够识别熔池作为代表单元。将CNN集成到金相图像分析中,优于传统方法,在聚类和性能预测中深化了微观结构与机械性能的理解,并实现了基于人工智能的L-PBF优化。该方法需要在其他材料和性能上进行测试,例如抗压强度和耐腐蚀性。

Shang等人考察了通过深度学习与遗传算法(GA)相结合进行Ti-6Al-4V微观结构的机械性能定制预测的可行性(图34)。

通过有限元分析(FEA)分析微观结构,计算应力-应变曲线和应力场。利用FEA结果和微观结构信息训练深度学习模型。这些模型可以预测新的微观结构的机械行为,特别是应力-应变曲线和应力场。GA基于目标机械性能(如屈服强度、杨氏模量和断裂韧性),使用前向模型的预测来寻找能够提供定制性能的微观结构。该框架解决了由于工艺、结构和性能之间复杂的相互作用,反向材料设计问题的高效解决方案,这是一个长期存在的挑战。

在金属PBF中,原位实时工艺-结构-性能检查至关重要。Tu等人提出了一种深度神经网络(DNN)模型,能够快速准确地预测由微观结构图像获得的多相增材制造不锈钢的强度,作为晶体塑性有限元(CPFE)建模的计算效率替代。该DNN成功识别了相区和晶体取向,捕捉了宏观应力反应。该DNN大大减少了计算成本,从数小时缩短到毫秒级。他们发现,DNN需要大量的CPFE预测数据集进行训练,输入包括相分数和晶体结构纹理。该模型能够识别出对应力有贡献的晶粒,并准确预测拉伸应力-应变曲线。即使是在虚拟模型上训练,DNN模型也可以应用于从真实EBSD图像预测机械响应,标志着朝着实时原位微观结构-性能预测迈出了重要一步。

在计算材料设计中,鉴定关键微观结构特征并不容易,因为缺少设计参数或在表示/维度减少过程中可能会有显著的信息损失。使用GAN的深度对抗学习方法可以通过减少信息损失和保留微观结构细节来克服这些局限。GAN通过映射低维潜变量和微观结构来训练,然后这些潜变量作为设计变量。Li等人和Yang等人通过生成对抗框架表示低维潜变量来建模微观结构,随后优化结构-性能关系,其中这些潜变量作为输入预测材料性能作为输出。缺陷是增材制造中微观结构的重要特征,Pandiyan等人应用深度学习模型(VGG和ResNet)识别不锈钢中的常见缺陷,如孔隙,并能够迅速学习如何对青铜进行类似处理。

尽管深度学习模型通常依赖于大量高质量的微观结构和性能数据集,这些数据集的生成在增材制造中通常既昂贵又耗时,但开发数据高效的深度学习方法已经取得了进展,减轻了这一需求。与不同材料、机器和几何形状的跨界通用性和模型可解释性相关的挑战仍然存在,但这些挑战也为创新提供了令人兴奋的机会。物理信息架构、领域知识的集成以及迁移学习的进展正在为增材制造中工艺-结构-性能关系建立更健壮和可靠的深度学习框架铺平道路。

5、深度学习在增材制造中的其他重要应用

增材制造(AM)已广泛应用于生物医学、生物学、航空航天、运输等多个领域。除了前面讨论的应用,结合深度学习(DL)进行增材制造的其他应用也在近期获得了更多关注。这里,我们提供一些这些应用,并展示深度学习在解决复杂增材制造相关问题中的潜力。

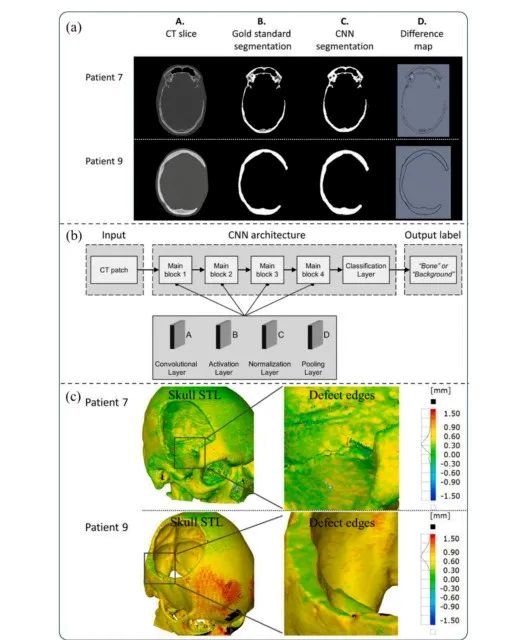

3D零件的图像分割与重建

对于医疗增材制造零件,例如颅骨,图像分析和3D结构重建仍然是耗时且具有挑战性的任务。例如,在图35中,CNN提供了一种有效的方法,用于训练一组患者的CT扫描数据集并去除不需要的伪影和噪声信号进行图像分割。经过良好训练的CNN模型可以准确地分析CT切片进行图像分割,并显著地与“金标准”数据集相匹配,Dice相似度系数平均为0.92。最后,经过良好分割的图像将转换为STL文件,显示出合理的平均表面偏差,范围为-0.19至1.22毫米。因此,基于CNN的CT图像分割和STL文件可以显著缩短CT切片分析和3D结构重建的时间,并提高精度,推动医疗增材制造零件的应用。

此外,深度学习在增材制造组件的部件分割(如缺陷)和无损评估中也表现出其优势,尤其是在使用X射线计算机断层扫描(CT)数据时。例如,文献中提出了一种工作流程图(图36),展示了应用深度学习算法进行2D图像分割和量化、2D到3D图像重建以及3D图像孔隙率分析的步骤。

2D图像需要经过预处理,并由科学家标记不同的相。深度学习算法通过这些标记的图像进行训练和测试,提取并学习特征信息。经过良好训练的深度学习算法可以帮助分割新图像中的多种相,并评估2D图像数据中的缺陷分布。重建的3D孔隙图像可以提供更多关于零件内部连接的信息,并提供对3D孔隙体积、形状和分布的定量评估。类似的方法可以应用于不同类型的缺陷检测和分割,如裂纹、融合不足、钥孔孔隙等。为了通过深度学习分割的2D图像实现适当的3D图像重建,需要一定数量的2D图像切片,以提供足够的信息沿切片方向生成准确的3D结构。考虑到信噪比也会影响重建质量和精度,因此需要足够的信息来自2D图像以进行适当的3D结构重建。此外,2D图像的分辨率和深度学习算法的性能也会影响重建3D图像的质量。在3D重建过程中,图像像素化和体素化可能会引入显著的偏差,特别是在小规模结构中。像素化发生在图像分辨率不足时,由于连续表面被离散表示,导致精细细节的丧失。这对于复杂几何形状尤其成问题,在这些形状中,小规模特征如纹理或细边缘对于准确表示至关重要。体素化是将3D数据转换为体积元素网格,当体素分辨率过低时,同样可能导致无法捕捉细微的表面变化或细节。这些问题的产生是因为像素化图像和低分辨率的体素网格将真实世界的结构表示为离散的而非连续的形式。需要图像处理算法的进步,如超分辨率技术或自适应体素细化,以解决这些不一致性问题。还需要先进的高分辨率实验测试系统来生成高质量和高分辨率的2D数据,以进行3D结构构建。此外,还需要系统框架来量化这些偏差,并评估它们对重建精度的影响。

深度学习算法只有在获得准确、可靠且高分辨率的CT图像时才能发挥作用。值得提到的是,CT成像中的伪影可能由多种因素引起,如X射线相互作用的物理原理、扫描仪硬件问题或环境因素。物理伪影、扫描仪伪影、环形伪影或其他相关伪影可能会产生。这些伪影可能会降低CT图像的质量和准确性,导致正确诊断变得具有挑战性。为了减少伪影,建议对CT扫描仪进行适当的校准和维护,配备先进的运动控制系统,改进探测器技术以减少散射并提高分辨率,并使用最新的软件校正算法。如果深度学习算法能够识别各种伪影并减少它们对CT图像的影响,那将是理想的。

材料和打印机性能评估

深度学习(DL)可以帮助评估材料和打印机的性能。研究中将3000张图像分类为不同的微观结构:激光增材制造横向、激光增材制造纵向和激光熔覆。这些图像被用来训练卷积神经网络(CNN)。经过良好训练的CNN算法能够识别三种不同微观结构之间的差异,并预测任何输入图像的类别。更重要的是,经过良好训练的CNN DenseNet算法在材料微观结构识别方面表现最好,准确度为90.4%,优于其他深度学习算法。然而,这项工作仅能识别材料微观结构,仍无法根据材料微观结构预测机械性能。在3D打印过程中,3D打印机的运行状态也很重要,这可以通过打印机的温度来表示。长短期记忆(LSTM)算法被用来根据在线收集的温度、湿度和振动数据预测打印机未来的温度,然后优化工艺条件,以防止打印机过热或出现不希望发生的错误和问题。此外,原位声学信号、图像和视频通过深度学习进行分析,以提供有效的在线机器参数调整。例如,可以通过相机捕获打印零件的顶部表面形态,并用CNN进行训练(图37)。经过良好训练的CNN算法可以以合理的准确性预测打印零件的表面图案和粗糙度。

打印零件精确误差补偿

由于增材制造(AM)的复杂过程,涉及热传递、材料流动、材料相变、激光参数、扫描策略、打印零件几何复杂性、残余应力和变形,最终打印出的零件可能与设计的几何形状和尺寸不完全相同。为了对3D打印过程进行误差补偿,研究中使用了CNN来训练和测试3D牙冠数据集。在这项工作中,制作了多个模型。首先,CNN模型用于根据初始3D设计捕捉3D变形,使用名义模型作为输入,变形后的模型作为输出。然后,通过将变形后的模型作为输入,名义模型作为输出,生成反向函数网络。训练好反向函数网络后,使用名义模型来训练反向函数网络,获得的输出模型作为补偿模型。最后,将补偿模型添加到变形函数中以获得实际模型。实际模型与名义模型之间的差异即为补偿误差。这个发现可以用来制造具有复杂几何形状但高尺寸精度要求的增材制造零件。

总之,除了第3节讨论的主要应用外,深度学习在增材制造零件中的应用还有很多。随着增材制造技术、原位监控与测量、图像技术和数据分析技术的发展,深度学习将解决增材制造中的更多问题,提供对增材制造过程更深入的理解,并推动增材制造在未来更广泛的应用。

文章来源:筑基手册

版权声明

本站部分文章来源于网络,如有侵权请联系删除!。

文章观点并不代表本站观点,请谨慎对待。

中国3D打印网

中国3D打印网

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。